Bạn có muốn khám phá quy trình sản xuất linh kiện sản phẩm bằng phương pháp đúc nhôm áp lực và tìm một đối tác uy tín với giá cả cạnh tranh? Hãy cùng Kim Tín Hải tìm hiểu về công nghệ này qua bài viết này nhé!

Nội dung bài viết

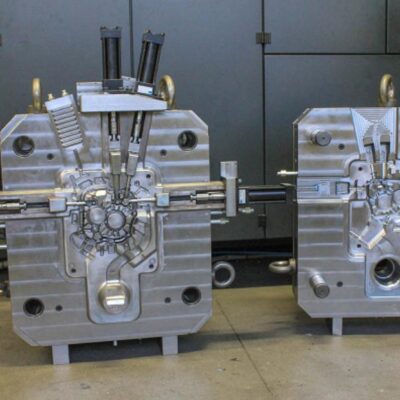

Đúc nhôm áp lực là gì?

Đúc nhôm áp lực là một quy trình, trong đó nhôm nung chảy được ép vào khuôn dưới áp suất lớn. Nhôm lỏng được duy trì dưới áp suất cao cho đến khi nó hoàn toàn rắn lại.

Sau khi nhôm trong khuôn đã được định hình cứng lại, mở khuôn và sản phẩm được lấy ra. Sau đó làm sạch 2 bên của bề mặt khuôn và đóng lại để lặp lại quy trình đúc.

Các cách gọi cùng ý nghĩa được sử dụng trong bài: đúc nhôm áp lực, đúc áp lực nhôm, nhôm đúc áp lực

Quy trình đúc áp lực nhôm

Quá trình đúc áp lực nhôm gồm các bước sau:

– Cố định khuôn vào máy: Khuôn được kẹp chặt bằng cơ cấu kẹp để hai nửa khuôn gắn kết với nhau và được cố định trên máy.

– Ống nước giải nhiệt: Nhôm nóng chảy có nhiệt độ cao sẽ làm cho khuôn nóng nên cần có ống nước giải nhiệt làm giảm nhiệt độ cho khuôn.

– Phun vật liệu: Kim loại nóng chảy được bơm nhanh chóng vào khuôn, thời gian bơm phụ thuộc vào lượng vật liệu, áp suất và lực phun và độ dày mỏng của kết cấu sản phẩm.

– Làm nguội:

- Kim loại nóng chảy bắt đầu nguội đi khi tiếp xúc với khuôn, rồi đông cứng lại thành sản phẩm.

- Quá trình nguội gây ra sự co ngót; vật liệu được phun thêm trong quá trình này giúp bù đắp cho sự co ngót đó.

- Thời gian cần thiết để sản phẩm nguội đi phụ thuộc vào khả năng dẫn nhiệt của nhôm và độ dày của sản phẩm đó.

– Tách khuôn:

- Sau thời gian làm nguội, hệ thống máy sẽ mở khuôn sẽ đẩy thành phẩm ra khỏi khuôn.

- Quá trình lấy sản phẩm ra khỏi khuôn xảy ra sau khi đã đủ thời gian làm nguội, sử dụng cơ cấu đẩy để tách sản phẩm khỏi khuôn.

- Để sản phẩm không bị dính chặt vào khuôn và được tách ra dễ dàng hơn, bề mặt khuôn sẽ được phun một lớp chất chống dính bề mặt trước khi đúc.

- Sản phẩm sau khi được lấy ra khỏi khuôn sẽ được tách phần liệu dư phần liệu dư và bề mặt sản phẩm sẽ được xử lý các công đoạn khác nhau tùy theo nhu cầu của khác hàng như: mài, khoan, ta rô, rung bóng ….

Ưu điểm phương pháp đúc nhôm áp lực cao

Những lợi ích mà các nhà sản xuất nhận được từ việc sử dụng đúc áp lực nhôm sẽ giúp khách hàng đưa ra quyết định chính xác hơn trong sản xuất. Sau đây là một số lợi ích:

- Phương pháp đúc áp lực giúp quy trình sản xuất trở nên đơn giản, nhanh chóng và hiệu quả cao.

- Giảm bớt các công đoạn sản xuất khác.

- Sản phẩm đúc có tính lặp lại cao, cho phép sản xuất hàng loạt các sản phẩm giống hệt nhau với độ chính xác cao.

- Dễ dàng tạo ra các chi tiết, kể cả những chi tiết có hình dạng phức tạp, với độ chính xác cao.

- Bề mặt sản phẩm có chất lượng tốt, độ bền cao, đồng đều, từ đó giảm chi phí cho việc xử lý hoàn thiện bề mặt.

- So với các phương pháp gia công khác, sản phẩm được tạo ra bằng kỹ thuật đúc áp lực nhôm nổi bật với độ bền vượt trội.

- Có thể dễ dàng thay đổi độ dày của sản phẩm đúc.

Khuyết điểm phương pháp đúc nhôm áp lực cao

Bên cạnh những ưu điểm vốn có, việc ứng dụng công nghệ đúc áp lực nhôm vẫn còn tồn tại một số hạn chế nhất định:

- Áp lực cao đẩy nhanh quá trình hao mòn của khuôn đúc.

- Chi phí sản xuất khuôn khá cao.

Hợp kim nhôm thường dùng cho đúc áp lực cao

Trong kỹ thuật đúc khuôn áp lực cao hợp kim nhôm phổ biến nhất là ADC12 và các mác nhôm có các thành phần tương tự như ADC6 , ADC10 , AC4B , A380 …

Kim Tín Hải vừa cung cấp thông tin chi tiết về phương pháp đúc áp lực nhôm. Nếu quý khách quan tâm đến dịch vụ này, vui lòng liên hệ để nhận được sự tư vấn nhanh chóng và chính xác nhất

Ngày đăng: 10 - 03 - 25

Sản phẩm mới nhất

Bài viết liên quan

-

Đúc kim loại là gì? Các phương pháp và ứng...

Các công nghệ đúc kim loại hiện nay được áp dụng rộng rãi, với... -

Tìm hiểu nhôm đúc là gì? Ưu điểm và ứng...

Nhôm đúc là vật liệu quan trọng trong nhiều lĩnh vực sản xuất hiện... -

Đúc áp lực là gì? Ứng dụng và quy trình...

Trong nhiều lĩnh vực sản xuất, kỹ thuật đúc áp lực là một trong... -

Khuôn đúc nhôm áp lực: Phân loại, các bước thiết...

Khuôn đúc nhôm áp lực đang trở thành lựa chọn phổ biến trong ngành...